三种主流润滑方式在钢厂连铸设备上的应用优缺点分析

连铸是钢铁生产的核心工序之一,其设备如结晶器、扇形段、拉矫机、切割机等长期在高温、重载、多尘和水汽的极端恶劣环境下运行。稳定、高效的润滑是保障连铸设备连续运转、延长使用寿命、降低维护成本和提升铸坯质量的关键。目前,钢厂连铸设备主要采用手动润滑、单线/双线集中润滑和油气润滑三种方式。本文将对这三种润滑方式的优缺点及其适用的润滑设备进行详细分析。

一、 手动润滑

应用概述:这是最传统、最基本的润滑方式,由维护人员使用油枪、油壶等工具,定期定点向轴承座、导轨、链条等部位加注润滑油或润滑脂。

优点:

1. 初始投资极低:无需复杂的润滑系统,仅需简单的工具和润滑油品。

2. 结构简单,易于理解:操作无需特殊培训,对现场人员技术要求低。

3. 灵活性高:可根据现场观察,随时对特定点进行补充润滑。

缺点:

1. 润滑效果不稳定:完全依赖人员的责任心和经验,易出现多加油、少加油或漏加油的情况,导致润滑不足或污染。

2. 工作量大,效率低下:连铸设备润滑点多达数百个,手动润滑耗时耗力,影响有效生产时间。

3. 安全风险高:设备运行时进行近距离手动润滑存在机械伤害和高温烫伤的风险。

4. 难以实现精确控制:无法精确控制给油量、周期,不利于设备状态监控和预防性维护。

5. 油品易污染:开式加油易带入灰尘、水汽,加速设备磨损。

适用设备:通常仅用于润滑要求不高、位置分散且不便于布置管线的辅助设备或作为应急补充手段。在现代连铸主线设备上,已基本被自动润滑系统替代。

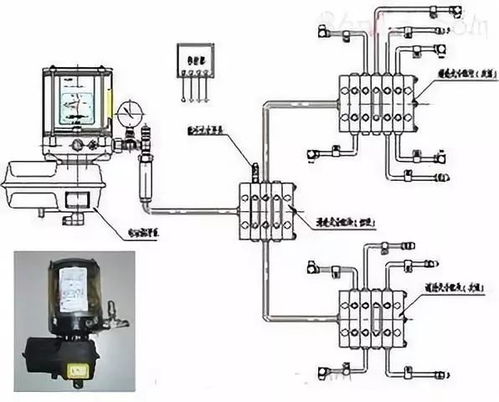

二、 集中润滑系统(单线/双线)

应用概述:通过中央泵站、分配器和输送管路,定时、定量地向多个润滑点自动供给润滑脂的系统。单线系统依靠一条主管路压力顺序驱动各分配器;双线系统则通过两条主管路压力交替驱动。

优点:

1. 自动化程度高:实现定时、定量自动润滑,大幅减少人工依赖和工作量。

2. 润滑可靠均一:通过分配器精确控制每个点的给油量,确保关键设备得到持续、适量的润滑。

3. 提高安全性:避免了人员在运转设备旁进行高危操作。

4. 管理集中:便于对润滑状态进行集中监控和管理。

5. 环境适应性较好:封闭的管路系统能有效防止污染物进入。

缺点:

1. 初始投资较高:需要安装泵站、管路、分配器等成套设备。

2. 系统复杂,维护要求高:管路堵塞、分配器卡死等故障需要专业人员进行诊断和维修。

3. 响应速度较慢:对于长距离、多点的系统,从泵启动到最远端出油存在延迟。

4. 对润滑脂要求较高:要求脂的流动性、抗压性和稳定性好,否则易导致管路堵塞。

5. 可能存在过量润滑:若调整不当,可能导致某些点供脂过多,造成浪费或污染铸坯。

适用设备:这是目前连铸设备应用最广泛的润滑方式,尤其适用于扇形段轴承、拉矫机轴承、切割机导轨及轴承等大量低速、重载的滚动轴承和滑动部位。能够有效应对高温和重负荷工况。

三、 油气润滑系统

应用概述:一种先进的微量润滑技术。它将极微量的润滑油(通常为液态)与压缩空气混合,形成连续的、微细的油膜气流,通过管路输送至润滑点。核心是“油滴粘附在管壁,由气流推动前进”。

优点:

1. 极佳的冷却和清洁效果:连续流动的压缩空气能有效带走轴承摩擦热和外界侵入的热量,并吹走杂质和旧油,特别适合高温区域(如靠近铸坯的扇形段)。

2. 用油量极少,经济环保:油耗仅为传统润滑方式的几十分之一,减少了油品消耗和环境污染。

3. 润滑效率高,油膜均匀:形成的油膜薄而均匀,摩擦阻力小,能有效降低轴承工作温度。

4. 适应极高转速:克服了脂润滑在高速下易产生搅拌热和流失的问题。

5. 系统监控能力强:可实时监测每个润滑点的气流状态,故障报警及时准确。

缺点:

1. 初始投资最高:系统精密复杂,对油品、气源质量要求极高。

2. 设计、安装和维护技术门槛高:需要专业工程师进行设计和调试,维护人员需经专门培训。

3. 对气源依赖性强:要求稳定、洁净、干燥的压缩空气,否则系统无法正常工作。

4. 一次性润滑点数量有限:相比集中润滑系统,单套系统所能覆盖的润滑点数量通常较少。

适用设备:尤其适用于连铸机最关键的部位——结晶器振动装置(振动轴承),以及拉矫机、扇形段中高速运转的轴承。在这些对温度控制、转速和清洁度要求极高的场合,油气润滑能发挥不可替代的优势,显著延长轴承寿命,提升铸坯表面质量。

与选型建议

| 润滑方式 | 核心优点 | 主要缺点 | 连铸设备典型应用场景 |

| :--- | :--- | :--- | :--- |

| 手动润滑 | 成本低,灵活 | 不可靠,效率低,风险高 | 辅助设备,应急补充 |

| 集中润滑(脂) | 自动可靠,适用点多,性价比高 | 系统较复杂,响应慢,可能过量 | 扇形段、拉矫机、切割机等大部分重载低速轴承 |

| 油气润滑 | 冷却好,耗油少,适合高速高温 | 投资大,技术门槛高,依赖气源 | 结晶器振动装置、高速辊轴承等关键高温部位 |

在实际的钢厂连铸生产中,往往采用 “组合润滑”策略 :

- 对结晶器振动台等极端重要且高温高速的部位,采用油气润滑。

- 对扇形段、拉矫机的大量支撑辊、导向辊轴承,采用集中脂润滑。

- 对切割机、输送辊道等相对次要或开放部位,可辅以集中润滑或设计完善的手动润滑点。

正确的润滑方式选择与实施,是连铸设备实现高作业率、长寿命周期和低维护成本的基础,需要根据具体设备工况、技术预算和管理水平进行综合决策。

如若转载,请注明出处:http://www.runhuabeng.net/product/685.html

更新时间:2025-12-21 13:32:24